高能束流加工技术在航空发动机领域的应用

2013年09月13日 10:06点击:2305作者:默认来源:>>进入该公司展台

【中国机床商务网】导读:高能束流加工技术是21世纪zui重要的*制造技术之一,具有非接触、能量可控、材料适应性广、柔性强、质量优、资源节约、环境友好等综合优势,既可用于大批量自动化生产,又适用于多品种、小批量加工,甚至个性化产品的定制,因此成为传统制造业改造升级*的重要技术。高能束流加工技术在工业中所占的比重已成为衡量一个国家工业制造水平高低的重要指标之一,是研制生产高、精、尖武器装备的关键技术,对保障国家安全具有重要意义。经过多年的发展,高能束流加工技术已经发展为焊接、切割、制孔、快速成形、刻蚀、微纳加工、表面改性、喷涂及气相沉积等多种门类,在航空航天、船舶、兵器、核能、交通、医疗等诸多领域发挥着重要的作用。

本文将以高能束流加工技术在航空发动机领域的应用为背景,重点介绍高能束焊接、高能束快速成形和高能束表面工程技术当前的应用情况,同时,针对新型发动机技术新需求,阐述高能束流加工技术在航空制造中的发展趋势。

高能束流焊接技术及其应用

高能束焊接在提高材料利用率、减轻钛合金结构重量、降低成本方面*优势,这使得以高能束流为热源的*焊接技术——电子束焊接、激光焊接、电子束复合焊接、激光复合热源焊接技术在航空领域得到广泛应用[4-6],而在发动机制造上,高能束焊接也有重要应用。

激光焊接是以高能量密度的激光束流为加热热源,实现材料原子间结合的连接技术。由于其热源能量密度高、加热集中,焊缝深宽比大、焊接速度快、焊接变形小、焊缝质量高,因此易于实现材料的高速、和高质量焊接。在发动机上,主要用于零部件焊接与修复上,其修复技术利于近净成形,减少裂纹产生,已应用的有航空发动机涡轮叶片、导向叶片和气路封严系统的零部件[7],如:欧盟第六框架研究项目AROSATEC就开展了压气机定子与叶栅、高压和低压叶片出口与盖板连接,以及涡轮机匣的激光焊接技术研究。美国通用公司成功地完成了喷气发动机的导流板和导向叶片的激光焊接组装,有效地解决了镍基合金小型零件激光焊接变形与裂纹等问题。美国霍尼韦尔公司修复的叶片已累计飞行2000万个飞行小时。美国伍德集团公司利用激光粉末合金熔焊技术可以修理过去认为不可修的单晶和DS合金零部件。

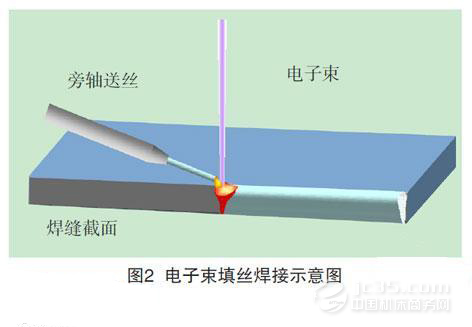

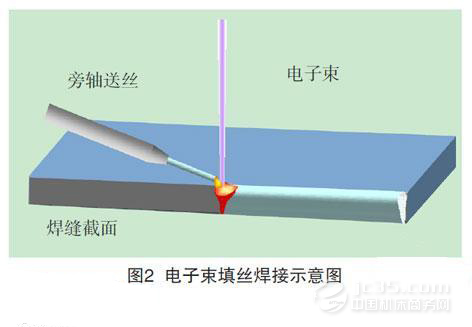

电子束焊接是利用高速电子会聚形成的电子束流轰击工件产生的热能使被焊金属熔合的一种焊接方法。与常规电弧焊方法相比,电子束焊接具有焊缝熔深大、熔宽小、焊缝纯度高的特点,多用于高质量要求结构的焊接,既可实现复杂薄壁结构焊接,也可实现大厚度金属结构焊接[8]。自2000年以来,国内电子束焊接技术发展较为迅速,国内先后开发了脉冲电子束焊接、精密偏摆扫描电子束焊接(图1)、电子束填丝焊接(图2)、电子束复合焊接(图3)等新型工艺[9],有效解决了高强度钢、高温钛合金和金属间化合物等难熔低塑性金属材料及其结构的焊接性问题,同时达到改善焊接结构应力分布与变形精度控制、提高焊接接头力学性能的目标。电子束焊接在航空发动机上的典型应用主要为:发动机风扇与压气机转子部件、承力机匣组件、传动齿轮系统、柔性轴与波纹管结构、钛合金燃料贮箱等部件。

高能束流快速成形技术及其应用

激光/电子束精密增材成形技术(其原理见图4)是一种基于离散堆积成形思想的*制造技术,无需模具,通过把零件3D模型沿一定方向离散成一系列有序的微米量级薄层,以激光或电子束为热源,根据每层轮廓信息逐层熔化金属粉末,直接制造出任意复杂形状的零件,特别适合曲面型腔、悬空薄壁以及变截面等复杂结构制造,无需数控加工,仅需热处理和表面光整零件即可;具有大幅减少制造工序、缩短生产周期,节省材料及经费等特点,在航空航天、核工业、兵器等新型号研制、现役型号技术升级上具有广阔的应用前景[9-11]。该技术根据材料在沉积时的不同状态可以分为:熔覆沉积技术,材料在沉积反应时才送入沉积位置,由高能束在沉积区域产生熔池并高速移动,熔化后沉积下来;选区沉积技术,材料在沉积反应前已位于沉积位置上,再用高能束逐点逐行烧结或熔化。

激光同轴送粉快速成形技术可用于航空发动机机匣、封严结构、修复钛合金叶片和整体叶盘等构件,且其力学性能达到锻件的水平。其相关成果已应用在武装直升机、AIM导弹、波音7X7客机、F/A-18E/F及F22战机上。高能束选区熔化自由成形技术则可应用于钛合金整体叶盘精密成形、发动机点阵夹芯超冷结构(夹心叶片)、复杂型腔结构(燃烧室)等零部件精密成形,如图5所示。

目前高推重比发动机的研发,使得航空发动机钛合金叶片和轮盘的载荷条件更加苛刻,其不同位置载荷条件差异更大,单体钛合金整体叶盘已难以满足工况需求,迫切需要双性能整体叶盘及其制造技术研究。高能束快速成形技术使这种双性能整体叶盘制造成为可能。2011年,德国FraunhoferILT成功利用激光快速成形法制造了In718镍基合金高压气机整体叶盘,该整体叶盘无缺陷,通过热处理调控组织,其力学性能与锻件相当,而且可节省材料60%,使buy-to-fly的比例从5∶1降低到2∶1,时间节省30%,目前进一步相关基础工作正在进行。

高能束流表面工程技术及其应用

随着高推重比发动机的研发,其使用环境越来越苛刻,使用寿命和可靠性要求也越来越高,如:美国新型发动机寿命达到3000h,大型军用运输机、客机发动机寿命达到数万小时,未来军用发动机空中停车率为0.01‰~0.06‰飞行小时,民用发动机为0.002‰~0.02‰飞行小时,由上述数据可以断定如想提高发动机使用寿命和可靠性,单纯依靠材料本身性能已不能满足要求,因此必须对相关零件进行表面防护。高能束流表面工程技术主要利用激光、电子束、离子束及等离子体等高能量密度束流使材料表面改性或在材料的表面形成防护或功能涂层,以提高零件的寿命或使用性能。

高能束表面改性加工技术,主要包括激光冲击强化、离子注入及表面完整性技术等,在激光冲击强化方面,欧美等发达国家的技术已经较为成熟,已应用于F101、F110、F414和F/A-22等发动机叶片上,GE公司自1997年直到目前累计强化叶片100000片以上,提高叶片高周疲劳寿命5~6倍,截止2008年底,波音公司和空客公司的宽弦风扇叶片强化数量超过35000片。在离子注入方面,美欧国家已实现一些军工零部件上的应用。如:莫斯科航空研究所用离子注入技术处理钛合金压气机叶片,使叶片的疲劳强度提高5%~20%,耐热气腐蚀的性能提高2倍以上,耐颗粒冲蚀的性能提高20%~50%,耐压缩气体冲蚀的性能提高3倍以上[12]。

高能束涂层技术主要包括电子束物理气相沉积、大气/真空等离子喷涂、超音速火焰喷涂、冷喷涂、真空电弧沉积和磁控溅射等。制备的涂层按功能可以分为:热障涂层、高温抗氧化涂层、阻燃涂层、环境障碍涂层、封严涂层、耐磨涂层、耐腐蚀涂层、抗冲刷涂层、抗微动磨损涂层、憎水涂层、隐身涂层等。热障涂层应用于发动机的高温金属部件上,如燃烧室、涡轮叶片、尾喷管等,用来提高这些部件的使用温度和寿命[13-14]。高温抗氧化涂层应用于燃烧室和涡轮叶片等,用来提高这些部件的抗高温氧化和热腐蚀性能。阻燃涂层应用于钛合金制成的压气机转子叶片和机匣内环,防止钛火事故的发生。封严涂层应用于压气机叶片、涡轮叶片与外环机匣之间,用来控制部件运转间隙,以减少气体泄漏、增加喘振裕度、降低油耗、提高压气机和涡轮效率[15]。耐磨耐腐蚀涂层应用于摩擦磨损零件,如轴、轴承、柱塞等,以提高这些零件的使用寿命。抗冲蚀涂层应用于风扇和压气机叶片,提高叶片抗沙尘、雨滴的冲刷和海洋环境盐雾的腐蚀。抗微动磨损涂层应用于叶片的榫头和榫槽、螺栓联接、铆钉联接、键或销联接等接触表面,提高抗表面疲劳损伤寿命。憎水涂层通过制备超疏水结构的涂层,使涂层与水的接触角变大,从而达到防止结冰的作用,提高飞行器的安全。隐身涂层应用于进气机匣、尾喷管等部位,以降低红外辐射或雷达波反射截面。国外高能束涂层技术在发动机应用部位如图6所示。

高能束流其他加工技术及其应用

磨粒流加工是采用半固态的有机高分子材料作为载体,将具有刮削作用的磨粒悬浮在其中,形成粘弹性磨料,在压力作用下流动的磨粒流介质挤擦流过工件表面从而实现对工件表面的光整精加工。在航空发动机上,该技术主要用于发动机叶片、叶轮、整体叶盘等去毛刺和抛光,如:美国通用电气公司在T700发动机的压气机*级整体叶盘加工过程中就已经由原来的手工打磨采用磨粒流的方法来抛光。数控铣削加工后,叶片表面粗糙度Ra为2μm,采用磨粒流抛光后叶片表面粗糙度Ra达到0.4μm。

激光微孔制造技术作为一种*制造技术,具有高精的优势,已应用于航空发动机涡轮叶片、导向叶片、喷嘴、外罩以及燃烧室等热端部件的冷却孔制造。其加工孔径为0.1~1.5mm,孔深为0.5~5mm,大部分微孔分布在3D复杂型面上,空间分布位置复杂,并且微孔轴线与表面夹角小,形成复杂的斜孔。现代航空发动机为了提高热端部件耐高温能力,采用热障涂层等多层材料结构以及*的表面防护涂层技术,这为直接对这些零部件进行微孔制造带来了更大的难度。随着超快激光技术的突破,尤其是飞秒激光技术的快速发展,为这一难题的解决提供了新的有效手段,为超快激光陶瓷涂层制孔技术在航空中的应用奠定基础。

结束语

随着技术的更新与发展,高能束流加工已不再是一种单纯意义上的加工制造技术,已发展成为高能束流能量场与品质、材料冶金、结构力学、自动化、计算机等多学科集成的工程制造技术,显现出*的技术附加值。高能束流加工技术的发展方向更趋于加工过程的自动化和智能化、虚拟制造、复合束源和集成化,并向着高品质、高功率、率、多功能和结构功能一体化方向发展,同时随着其在航空发动机及其他领域的应用愈加广泛和成熟,高能束流加工技术必将为我国航空事业的进步做出更大贡献。(本文所配封面图由德国Fraunhofer激光技术研究所提供)

(文章来源:航空制造网)

本文将以高能束流加工技术在航空发动机领域的应用为背景,重点介绍高能束焊接、高能束快速成形和高能束表面工程技术当前的应用情况,同时,针对新型发动机技术新需求,阐述高能束流加工技术在航空制造中的发展趋势。

高能束流焊接技术及其应用

高能束焊接在提高材料利用率、减轻钛合金结构重量、降低成本方面*优势,这使得以高能束流为热源的*焊接技术——电子束焊接、激光焊接、电子束复合焊接、激光复合热源焊接技术在航空领域得到广泛应用[4-6],而在发动机制造上,高能束焊接也有重要应用。

激光焊接是以高能量密度的激光束流为加热热源,实现材料原子间结合的连接技术。由于其热源能量密度高、加热集中,焊缝深宽比大、焊接速度快、焊接变形小、焊缝质量高,因此易于实现材料的高速、和高质量焊接。在发动机上,主要用于零部件焊接与修复上,其修复技术利于近净成形,减少裂纹产生,已应用的有航空发动机涡轮叶片、导向叶片和气路封严系统的零部件[7],如:欧盟第六框架研究项目AROSATEC就开展了压气机定子与叶栅、高压和低压叶片出口与盖板连接,以及涡轮机匣的激光焊接技术研究。美国通用公司成功地完成了喷气发动机的导流板和导向叶片的激光焊接组装,有效地解决了镍基合金小型零件激光焊接变形与裂纹等问题。美国霍尼韦尔公司修复的叶片已累计飞行2000万个飞行小时。美国伍德集团公司利用激光粉末合金熔焊技术可以修理过去认为不可修的单晶和DS合金零部件。

电子束焊接是利用高速电子会聚形成的电子束流轰击工件产生的热能使被焊金属熔合的一种焊接方法。与常规电弧焊方法相比,电子束焊接具有焊缝熔深大、熔宽小、焊缝纯度高的特点,多用于高质量要求结构的焊接,既可实现复杂薄壁结构焊接,也可实现大厚度金属结构焊接[8]。自2000年以来,国内电子束焊接技术发展较为迅速,国内先后开发了脉冲电子束焊接、精密偏摆扫描电子束焊接(图1)、电子束填丝焊接(图2)、电子束复合焊接(图3)等新型工艺[9],有效解决了高强度钢、高温钛合金和金属间化合物等难熔低塑性金属材料及其结构的焊接性问题,同时达到改善焊接结构应力分布与变形精度控制、提高焊接接头力学性能的目标。电子束焊接在航空发动机上的典型应用主要为:发动机风扇与压气机转子部件、承力机匣组件、传动齿轮系统、柔性轴与波纹管结构、钛合金燃料贮箱等部件。

高能束流快速成形技术及其应用

激光/电子束精密增材成形技术(其原理见图4)是一种基于离散堆积成形思想的*制造技术,无需模具,通过把零件3D模型沿一定方向离散成一系列有序的微米量级薄层,以激光或电子束为热源,根据每层轮廓信息逐层熔化金属粉末,直接制造出任意复杂形状的零件,特别适合曲面型腔、悬空薄壁以及变截面等复杂结构制造,无需数控加工,仅需热处理和表面光整零件即可;具有大幅减少制造工序、缩短生产周期,节省材料及经费等特点,在航空航天、核工业、兵器等新型号研制、现役型号技术升级上具有广阔的应用前景[9-11]。该技术根据材料在沉积时的不同状态可以分为:熔覆沉积技术,材料在沉积反应时才送入沉积位置,由高能束在沉积区域产生熔池并高速移动,熔化后沉积下来;选区沉积技术,材料在沉积反应前已位于沉积位置上,再用高能束逐点逐行烧结或熔化。

激光同轴送粉快速成形技术可用于航空发动机机匣、封严结构、修复钛合金叶片和整体叶盘等构件,且其力学性能达到锻件的水平。其相关成果已应用在武装直升机、AIM导弹、波音7X7客机、F/A-18E/F及F22战机上。高能束选区熔化自由成形技术则可应用于钛合金整体叶盘精密成形、发动机点阵夹芯超冷结构(夹心叶片)、复杂型腔结构(燃烧室)等零部件精密成形,如图5所示。

目前高推重比发动机的研发,使得航空发动机钛合金叶片和轮盘的载荷条件更加苛刻,其不同位置载荷条件差异更大,单体钛合金整体叶盘已难以满足工况需求,迫切需要双性能整体叶盘及其制造技术研究。高能束快速成形技术使这种双性能整体叶盘制造成为可能。2011年,德国FraunhoferILT成功利用激光快速成形法制造了In718镍基合金高压气机整体叶盘,该整体叶盘无缺陷,通过热处理调控组织,其力学性能与锻件相当,而且可节省材料60%,使buy-to-fly的比例从5∶1降低到2∶1,时间节省30%,目前进一步相关基础工作正在进行。

高能束流表面工程技术及其应用

随着高推重比发动机的研发,其使用环境越来越苛刻,使用寿命和可靠性要求也越来越高,如:美国新型发动机寿命达到3000h,大型军用运输机、客机发动机寿命达到数万小时,未来军用发动机空中停车率为0.01‰~0.06‰飞行小时,民用发动机为0.002‰~0.02‰飞行小时,由上述数据可以断定如想提高发动机使用寿命和可靠性,单纯依靠材料本身性能已不能满足要求,因此必须对相关零件进行表面防护。高能束流表面工程技术主要利用激光、电子束、离子束及等离子体等高能量密度束流使材料表面改性或在材料的表面形成防护或功能涂层,以提高零件的寿命或使用性能。

高能束表面改性加工技术,主要包括激光冲击强化、离子注入及表面完整性技术等,在激光冲击强化方面,欧美等发达国家的技术已经较为成熟,已应用于F101、F110、F414和F/A-22等发动机叶片上,GE公司自1997年直到目前累计强化叶片100000片以上,提高叶片高周疲劳寿命5~6倍,截止2008年底,波音公司和空客公司的宽弦风扇叶片强化数量超过35000片。在离子注入方面,美欧国家已实现一些军工零部件上的应用。如:莫斯科航空研究所用离子注入技术处理钛合金压气机叶片,使叶片的疲劳强度提高5%~20%,耐热气腐蚀的性能提高2倍以上,耐颗粒冲蚀的性能提高20%~50%,耐压缩气体冲蚀的性能提高3倍以上[12]。

高能束涂层技术主要包括电子束物理气相沉积、大气/真空等离子喷涂、超音速火焰喷涂、冷喷涂、真空电弧沉积和磁控溅射等。制备的涂层按功能可以分为:热障涂层、高温抗氧化涂层、阻燃涂层、环境障碍涂层、封严涂层、耐磨涂层、耐腐蚀涂层、抗冲刷涂层、抗微动磨损涂层、憎水涂层、隐身涂层等。热障涂层应用于发动机的高温金属部件上,如燃烧室、涡轮叶片、尾喷管等,用来提高这些部件的使用温度和寿命[13-14]。高温抗氧化涂层应用于燃烧室和涡轮叶片等,用来提高这些部件的抗高温氧化和热腐蚀性能。阻燃涂层应用于钛合金制成的压气机转子叶片和机匣内环,防止钛火事故的发生。封严涂层应用于压气机叶片、涡轮叶片与外环机匣之间,用来控制部件运转间隙,以减少气体泄漏、增加喘振裕度、降低油耗、提高压气机和涡轮效率[15]。耐磨耐腐蚀涂层应用于摩擦磨损零件,如轴、轴承、柱塞等,以提高这些零件的使用寿命。抗冲蚀涂层应用于风扇和压气机叶片,提高叶片抗沙尘、雨滴的冲刷和海洋环境盐雾的腐蚀。抗微动磨损涂层应用于叶片的榫头和榫槽、螺栓联接、铆钉联接、键或销联接等接触表面,提高抗表面疲劳损伤寿命。憎水涂层通过制备超疏水结构的涂层,使涂层与水的接触角变大,从而达到防止结冰的作用,提高飞行器的安全。隐身涂层应用于进气机匣、尾喷管等部位,以降低红外辐射或雷达波反射截面。国外高能束涂层技术在发动机应用部位如图6所示。

高能束流其他加工技术及其应用

磨粒流加工是采用半固态的有机高分子材料作为载体,将具有刮削作用的磨粒悬浮在其中,形成粘弹性磨料,在压力作用下流动的磨粒流介质挤擦流过工件表面从而实现对工件表面的光整精加工。在航空发动机上,该技术主要用于发动机叶片、叶轮、整体叶盘等去毛刺和抛光,如:美国通用电气公司在T700发动机的压气机*级整体叶盘加工过程中就已经由原来的手工打磨采用磨粒流的方法来抛光。数控铣削加工后,叶片表面粗糙度Ra为2μm,采用磨粒流抛光后叶片表面粗糙度Ra达到0.4μm。

激光微孔制造技术作为一种*制造技术,具有高精的优势,已应用于航空发动机涡轮叶片、导向叶片、喷嘴、外罩以及燃烧室等热端部件的冷却孔制造。其加工孔径为0.1~1.5mm,孔深为0.5~5mm,大部分微孔分布在3D复杂型面上,空间分布位置复杂,并且微孔轴线与表面夹角小,形成复杂的斜孔。现代航空发动机为了提高热端部件耐高温能力,采用热障涂层等多层材料结构以及*的表面防护涂层技术,这为直接对这些零部件进行微孔制造带来了更大的难度。随着超快激光技术的突破,尤其是飞秒激光技术的快速发展,为这一难题的解决提供了新的有效手段,为超快激光陶瓷涂层制孔技术在航空中的应用奠定基础。

结束语

随着技术的更新与发展,高能束流加工已不再是一种单纯意义上的加工制造技术,已发展成为高能束流能量场与品质、材料冶金、结构力学、自动化、计算机等多学科集成的工程制造技术,显现出*的技术附加值。高能束流加工技术的发展方向更趋于加工过程的自动化和智能化、虚拟制造、复合束源和集成化,并向着高品质、高功率、率、多功能和结构功能一体化方向发展,同时随着其在航空发动机及其他领域的应用愈加广泛和成熟,高能束流加工技术必将为我国航空事业的进步做出更大贡献。(本文所配封面图由德国Fraunhofer激光技术研究所提供)

(文章来源:航空制造网)

上一篇:宝玛水基工作液优势介绍

下一篇:金属材料的激光切割应用分析

- 凡本网注明"来源:机床商务网"的所有作品,版权均属于机床商务网,转载请必须注明机床商务网,//www.jc35.com/。违反者本网将追究相关法律责任。

- 企业发布的公司新闻、技术文章、资料下载等内容,如涉及侵权、违规遭投诉的,一律由发布企业自行承担责任,本网有权删除内容并追溯责任。

- 本网转载并注明自其它来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

- 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。