在研磨碳化硅材料的初始阶段,磨头上的磨粒会逐渐切入碳化硅工件表面,形成沟槽和刮痕。这是由于磨粒与工件接触时受力作用的结果,这一过程有助于后续的材料去除。

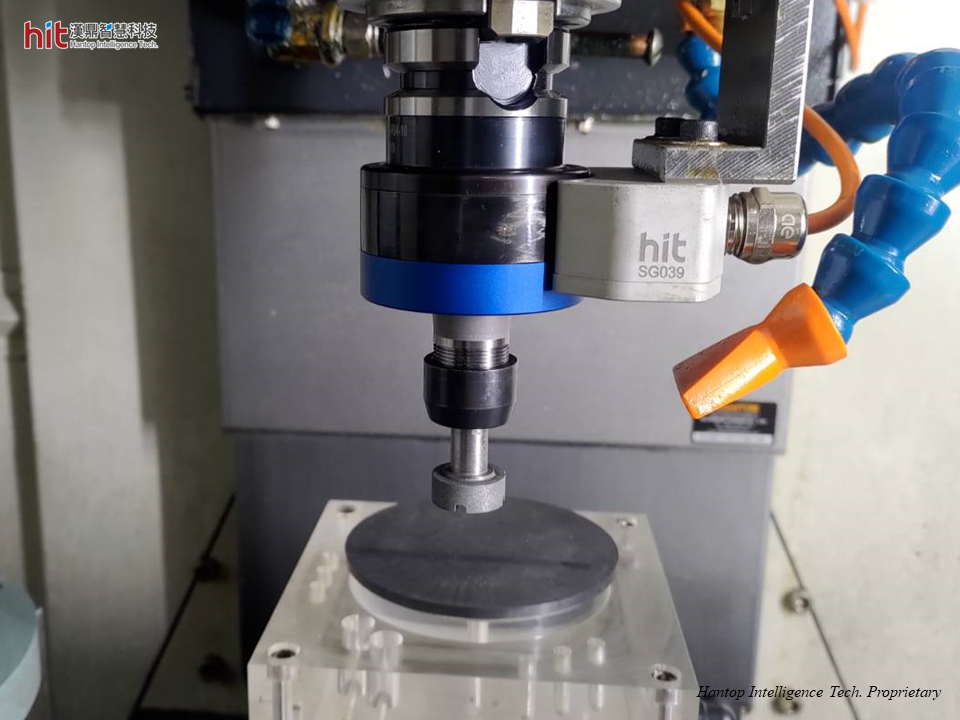

(图3. 汉鼎超声波辅助碳化硅平面研磨加工, 应用于半导体 MOCVD 制程晶圆承载盘)

随着研磨过程的持续进行,磨头上的磨粒逐步进入碳化硅工件内部。在这一阶段,材料去除量明显增加,工件表面逐渐接近目标形状与表面状态。然而,由于碳化硅材料的高硬度,在研磨过程中可能因受力过大而产生微小脆裂(Chipping),这些微裂纹有助于加快材料去除的速度。

由于碳化硅材料的机械特性,在研磨加工过程中可能会面临许多挑战。这些加工难点包括:

碳化硅(SiC)陶瓷的莫氏硬度高达9,仅次于金刚石(钻石)及碳化硼。如此高的硬度在研磨加工时,会导致磨头钝化速度加快,磨损量增大,从而造成过大的磨削阻力。此外,碳化硅属于易脆材料,在磨削过程中,若磨削阻力过大,很容易导致边角脆裂或次表面裂纹,严重影响工件质量。

在研磨加工过程中,磨头与碳化硅工件的摩擦力会显著增加,这主要是因为碳化硅陶瓷在磨削后产生的粉尘大量填塞磨头上的磨粒间隙。如果无法顺利排除这些粉尘,它们会堵塞磨头气孔,导致磨粒迅速失去磨削力,从而增加磨削阻力,影响加工效率和工件质量。

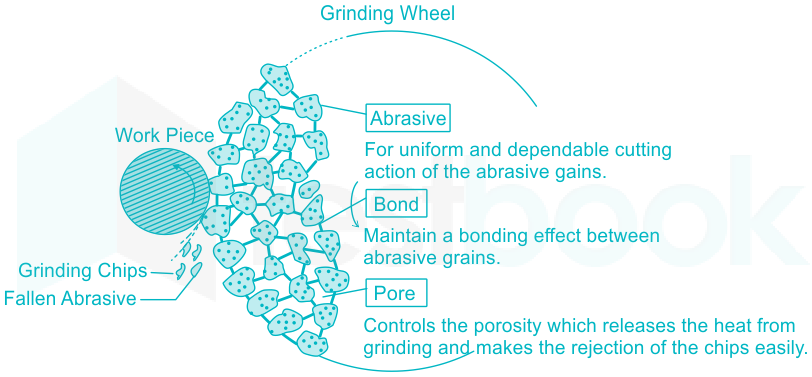

碳化硅研磨加工过程中,陶瓷粉尘容易大量填塞磨头气孔,使磨头加速钝化,丧失磨削能力。因此,刀具更换成本一直是碳化硅研磨加工行业的主要痛点之一。若使用金属或陶瓷结合剂磨头,可以通过修锐(Dressing)的方法去除磨头气孔内的粉尘,使磨粒的锋利角重新暴露,恢复研磨能力。然而,频繁的修锐不仅耗时,还会加速磨头的磨损,缩短刀具寿命,增加生产成本。

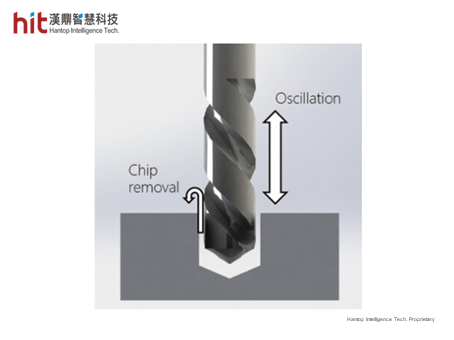

(图4. 汉鼎超声波辅助加工技术, 提供刀具纵向的高频率微振动, 帮助排除切屑)

汉鼎的超声波辅助加工技术,为刀具提供每秒超过20,000次的纵向(Z轴方向)高频微振动,使刀具在加工过程中间歇性地接触工件。这样的辅助切削机制应用在研磨加工时,可有效降低磨削阻力,同时帮助顺利排除陶瓷粉尘,避免粉尘填塞磨头,影响加工稳定性。

超声波的纵向高频微振动有助于快速排除陶瓷粉尘,避免粉尘堆积填塞磨头,减少磨头与工件之间的摩擦。若磨粒间的气孔被大量陶瓷粉尘填塞,磨头会迅速失去研磨能力,导致加工质量下降。

(图5. 研磨加工使用的磨棒/砂轮自修锐机制示意图 - 图片来源: Testbook Edu Solutions Pvt. Ltd.)

超声波辅助磨削机制能够减缓陶瓷粉尘填塞磨头的速度,促使磨头触发自修锐(Self-sharpening)机制。此机制能使磨粒钝化后因受力增加而脱落,露出新的锋利磨粒,使磨头恢复研磨能力并继续加工。此机制不仅可有效减少修锐时间,还能降低因修锐造成的刀具损耗,从而减少刀具更换成本。

超声波辅助研磨加工技术,使碳化硅陶瓷粉尘在研磨过程中能够顺利排除,改善粉尘大量填塞磨头的状况,使磨头不会因磨削力下降而受力增加,从而避免磨削阻力上升。磨削阻力的降低不仅能减少刀具与工件的摩擦,同时也提供更大的加工灵活性,使切削线速度(Cutting Speed)和进给率(Feed Rate)得以提升。

汉鼎的超声波高频微振动辅助加工模组,提供了一种优化先进材料加工制程的解决方案。针对碳化硅陶瓷研磨加工,汉鼎的超声波辅助技术可以有效排除陶瓷粉尘,避免粉尘填塞磨头,从而降低磨削阻力。这种辅助磨削机制,可帮助缩短加工时间(减少或消除刀具修锐次数),提高工件质量(减少脆裂边、刀痕,改善表面粗糙度),并延长刀具寿命(减少因修锐导致的额外磨损,避免粉尘堵塞问题)。

(图6. 汉鼎超声波辅助碳化硅平面研磨加工)

汉鼎针对碳化硅陶瓷材料进行平面研磨(降面)加工,采用HBT-30超声波加工模组,利用超声波高频微振动技术,有效排除陶瓷粉尘,避免大量粉尘填塞磨头气孔。

通过降低磨削阻力,减少工件边角脆裂,使刀具受力均匀,最终在工件表面呈现大小一致的刀痕纹理。

由于超声波辅助研磨技术能够顺利排除陶瓷粉尘,同时触发磨头自修锐机制,使磨头能够持续恢复研磨能力,因此整个加工过程中无需进行刀具修锐,有效避免因修锐造成的刀具磨损。

(图7. 汉鼎超声波辅助碳化硅螺旋扩孔研磨加工)

汉鼎针对碳化硅陶瓷材料进行螺旋扩孔研磨加工,采用HBT-30超声波加工模组,超声波高频微振动技术使陶瓷粉尘顺利排除,避免粉尘填塞磨头,有效降低磨削阻力,从而改善工件表面质量和刀痕状况。

超声波辅助磨削技术可在粗磨阶段直接改善表面粗糙度(Sa),减少后续加工处理时间,提高整体加工效率。

良好的陶瓷粉尘排除机制不仅降低了磨削阻力,同时减少刀具磨损,使工件表面质量得到显著提升。

📺 立即观看:汉鼎超声波辅助碳化硅(SiC)螺旋扩孔研磨加工影片

A1 超声波高频微振动可有效改善陶瓷粉尘的排除机制,降低磨削阻力。此外,超声波的微振幅(Oscillation Amplitude)能够促使碳化硅内部分子链产生脆裂,进而加快材料去除过程。

加工过程中,若机台自身产生振动,可能会导致工件出现严重脆裂边,影响加工特征的精度及工件表面质量。

A2 汉鼎智慧科技不仅提供高品质的超声波辅助加工模组,同时也为客户提供完整的技术支持,以确保超声波技术的最大效益。

我们可*提供整合超声波制程后的优化加工参数(依据目标加工材料与特征),帮助客户获得最佳加工体验,确保设备的高效运行。

⚠️*关于「提供优化后的加工参数」,具体细节可根据需求洽谈,可能涉及额外费用。

(图8. 汉鼎超声波辅助加工模组系列产品)

💡 了解更多汉鼎超声波加工模组产品

改善加工效率、工件质量及刀具寿命,顺应企业ESG可持续发展趋势,欢迎联系我们!

请输入账号

请输入密码

请输验证码

以上信息由企业自行提供,信息内容的真实性、准确性和合法性由相关企业负责,机床商务网对此不承担任何保证责任。

温馨提示:为规避购买风险,建议您在购买产品前务必确认供应商资质及产品质量。