工业设备维护:用于液压站新油加注前的净化,避免初始污染;作为旁路循环装置在线过滤系统油液,减少停机时间。在电厂、钢厂中,可对透平油、齿轮油进行再生处理,延长油品寿命50%以上。

故障预防与节能:定期使用可清除油液中氧化胶质与金属磨屑,降低液压阀卡滞、泵体磨损风险,减少设备故障率30%-60%,同时降低摩擦能耗,实现节能降耗。

环保与成本控制:支持废油回收净化,减少危废处理量,单次过滤成本仅为新油采购的10%-20%,年维护费用节约显著。

CS-AL-3R型:流量12L/min,过滤精度1μm(NAS3级),适用介质黏度≤160cSt,电机功率1.5kW,整机重量85kg,适配中小型液压系统。

LFC-10C型:流量30L/min,三级过滤(10μm/3μm/0.5μm),集成真空脱水与磁性吸附,水分去除率≥95%,适用于大型机械润滑系统与变压器油净化。

净美过滤 壳体碳钢喷塑 超精密滤油机

超精密滤油机是工业领域油液净化的核心设备,专为解决液压系统、润滑系统及传动装置中油液污染问题而设计,可高效去除水分、金属颗粒、胶质等杂质,显著提升油品清洁度,保障设备稳定运行并延长换油周期。以下是其技术亮点与应用价值的详细解析:

核心技术优势

多级精密过滤系统

设备采用梯度式过滤结构,集成粗滤(100μm)、精滤(1-3μm)及深度吸附模块(部分型号可达0.5μm),符合NAS1638 3-6级标准,部分型号(如3R系列)甚至达到航空级NAS3级洁净度,有效拦截微米级颗粒物,防止精密元件磨损。水分脱除则通过高分子吸水材料或真空分离技术,将油液含水量降至100ppm以下,避免油液乳化变质。

智能化运行控制

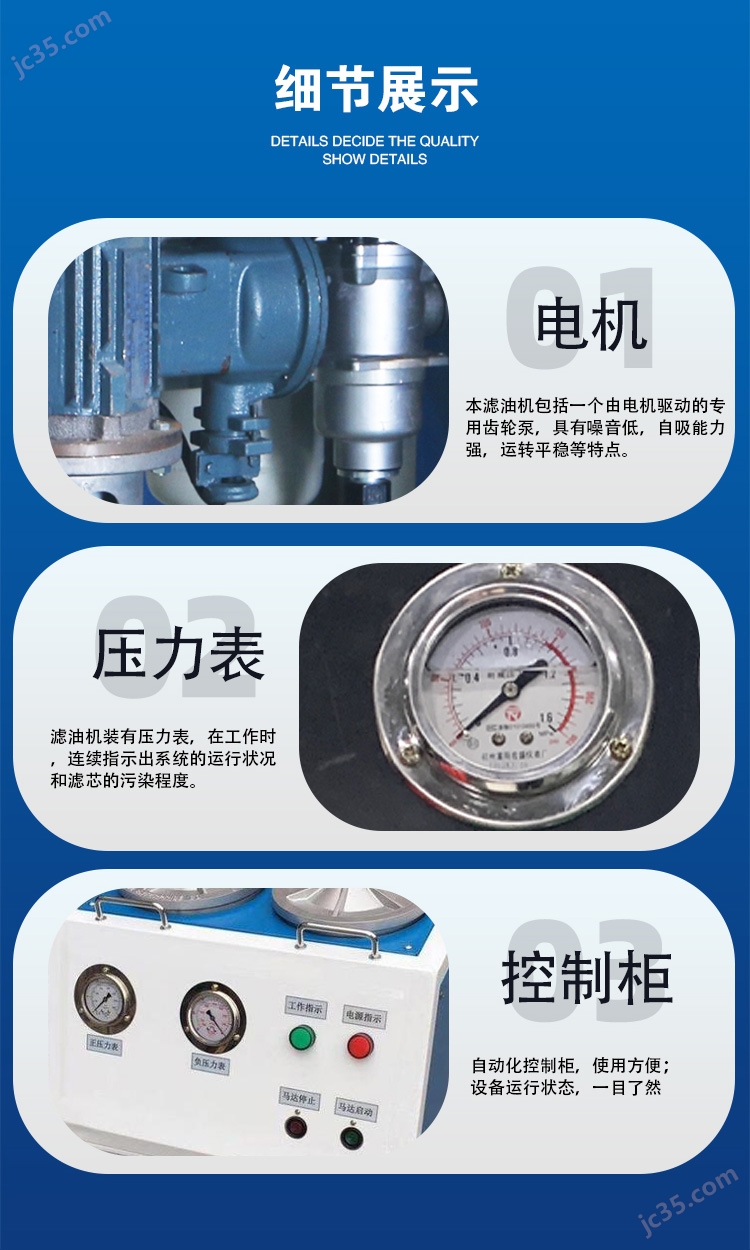

配备独立油泵与并联双过滤筒设计,支持“抽油-过滤”双模式一键切换,实现不间断连续作业。内置压差传感器与PLC控制系统,可实时监测滤芯堵塞状态,触发声光报警并自动切换备用滤筒;同时集成超压保护、过载停机等多重安全机制,确保设备在复杂工况下的可靠性。

广泛适配性与模块化设计

流量覆盖3-100L/min,典型型号如CS-AL系列(1R至9R)满足中小型系统需求,大流量机型(如LFC-10C)可达30L/min,适配矿物油、合成油、水乙二醇等介质,工作温度范围宽至-20℃~80℃。箱式或移动式结构灵活可选,IP65防护外壳抵御粉尘与潮湿环境,轻量化机身(66-160kg)搭配万向轮,便于车间、野外多场景快速部署。

应用场景与经济效益

典型机型参数示例

净美过滤 壳体碳钢喷塑 超精密滤油机